Metodo 8D Problem Solving

Il Metodo 8D Problem Solving (noto anche come metodo delle 8 Discipline) è un metodo sviluppato presso Ford Motor Company utilizzato per affrontare e risolvere problemi, tipicamente impiegato da ingegneri o altri professionisti.

La Metodologia 8D è incentrata sul miglioramento del prodotto e del processo, il suo scopo è identificare, correggere ed eliminare i problemi con cause sconosciute.

Il Metodo 8D stabilisce un'azione correttiva permanente basata sull'analisi statistica del problema e sull'origine del problema determinandone le cause profonde.

Sebbene originariamente il Metodo 8D comprendesse otto fasi, o "discipline", è stato successivamente ampliato da una fase di pianificazione iniziale. 8D segue la logica del ciclo PDCA.

Il Metodo 8D è diventato uno standard per la gestione della qualità IATF 16949 nel settore automotive, dell'assemblaggio e in altri settori che richiedono un processo di risoluzione dei problemi strutturato e approfondito utilizzando un approccio di squadra.

Metodo 8D: il progetto

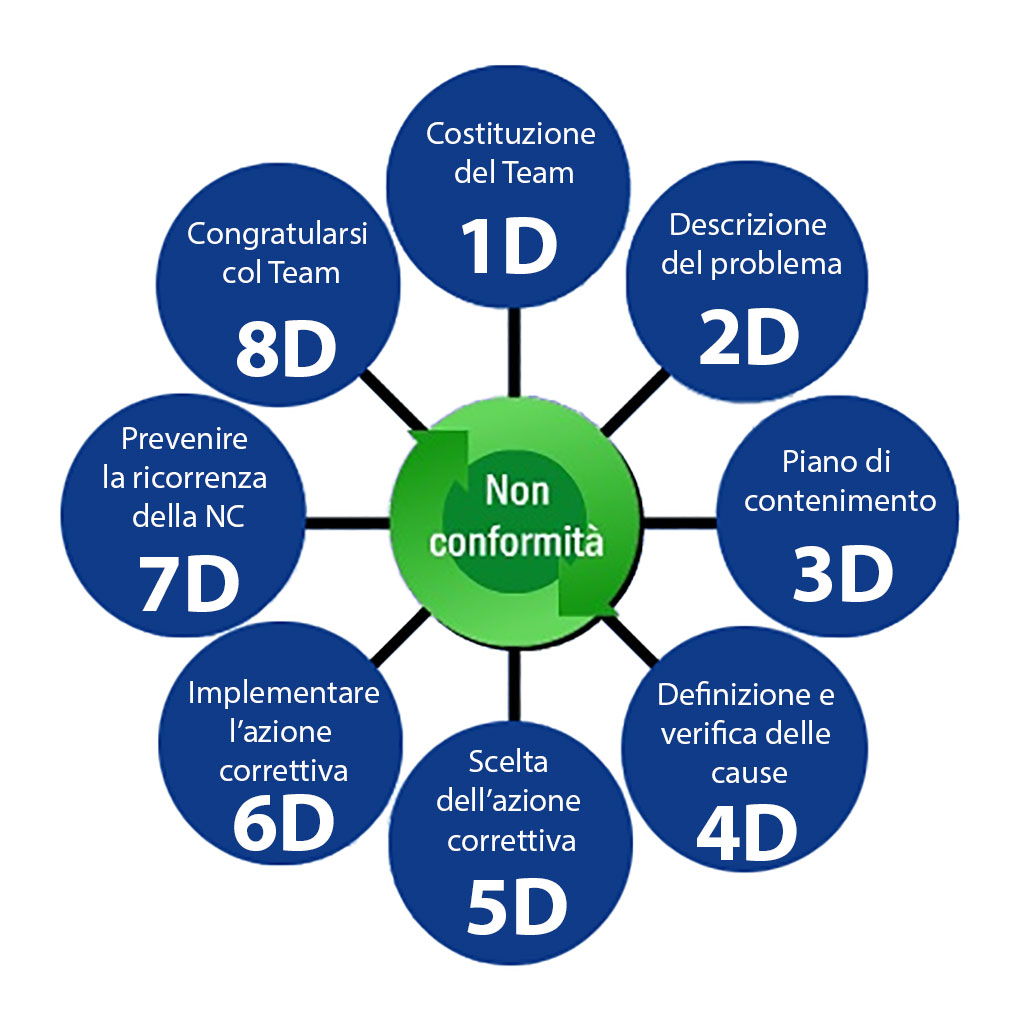

Il progetto è articolato nelle seguenti 8 fasi:

- D0 - Preparazione e azioni di risposta alle emergenze:

pianificare la risoluzione del problema e determinare i prerequisiti. Fornire azioni di risposta alle emergenze. - D1 - Costituzione del team di lavoro:

creare un team di circa 8-10 persone con conoscenza del prodotto / processo. I membri della squadra forniscono nuove prospettive e idee diverse quando si tratta di risolvere i problemi. - D2 - Descrizione del problema:

specificare il problema identificando in termini quantificabili chi, cosa, dove, quando, perché, come e quanti (5W2H) per il problema. - D3 - Piano di contenimento del problema mentre si cercano le cause che l'hanno originato:

definire e implementare azioni di contenimento per isolare il problema da qualsiasi cliente. - D4 - definizione e verifica delle cause che hanno originato il problema o impediscono il miglioramento:

identificare tutte le cause applicabili che potrebbero spiegare il motivo per cui si è verificato il problema. Identificare anche il motivo per cui il problema non è stato notato nel momento in cui si è verificato. Tutte le cause devono essere verificate o provate. Si possono usare le 5W o diagrammi di Ishikawa per mappare le cause contro l'effetto o il problema identificato. - D5 - scelta dell'azione correttiva:

utilizzando programmi di preproduzione, confermare quantitativamente che la correzione selezionata risolverà il problema. In questa fase si verificherà pertanto che la correzione risolva effettivamente il problema. - D6 - implementazione dell'azione correttiva:

definire e implementare le migliori azioni correttive. Inoltre, convalidare le azioni correttive con prove empiriche di miglioramento. - D7 - Prevenire la ricorrenza / Problemi di sistema:

modificare i sistemi di gestione, i sistemi operativi, le pratiche e le procedure per prevenire il ripetersi di questo e di problemi simili. - D8 - Congratulazioni ai contributori principali al tuo team:

riconoscere gli sforzi collettivi del team. Il team deve essere formalmente ringraziato dall'organizzazione.

Metodo 8D: gli strumenti

I seguenti strumenti possono essere utilizzati in 8D:

- Diagrammi di Ishikawa noti anche come diagrammi causa-effetto o a lisca di pesce

- Grafici di Pareto o diagrammi di Pareto

- 5 Perché

- 5W e 2H (chi, cosa, dove, quando, perché, come, quanti o quanto)

- Processo di controllo statistico

- Grafici a dispersione

- Progettazione di esperimenti

- Istogrammi

- FMEA

- Diagrammi di flusso o mappe di processo

Metodo 8D: i vantaggi

I vantaggi della metodologia 8D includono approcci efficaci per trovare una causa principale, sviluppare azioni adeguate per eliminare le cause principali e implementare l'azione correttiva permanente.

La metodologia 8D aiuta anche a esplorare i sistemi di controllo che hanno permesso di sfuggire al problema.

L'Escape Point è studiato allo scopo di migliorare la capacità del Sistema di Controllo di rilevare il guasto o la causa quando e se dovesse ripetersi.